Osservazione e misurazione di parti sinterizzate utilizzando microscopi digitali

Le parti sinterizzate sono prodotte attraverso la formatura di polveri metalliche o ceramiche in stampi in metallo, quindi attraverso la cottura e la tempra delle parti stampate a temperature inferiori rispetto ai rispettivi punti di fusione. I vantaggi della sinterizzazione sono la necessità solo di una piccola quantità di energia con minime perdite di materiale e un tempo e sforzo minimi per l’elaborazione secondaria, dal momento che i metalli non richiedono la fusione. Questa sezione fornisce una panoramica della sinterizzazione e presenta esempi di osservazione e misurazione di parti sinterizzate utilizzando microscopi digitali.

- Vantaggi e svantaggi della sinterizzazione

- Principio di sinterizzazione

- Flusso di sinterizzazione

- Esempi di osservazione e misurazione di parti sinterizzate utilizzando microscopi digitali

Vantaggi e svantaggi della sinterizzazione

La sinterizzazione è utilizzata per la produzione di varie parti, poiché i materiali non richiedono la fusione.

- Vantaggi della sinterizzazione

-

- È possibile utilizzare quasi qualsiasi materiale, a condizione che possa essere polverizzato.

- In molti casi non è richiesta l’elaborazione secondaria.

- Anche le perdite di materiale sono ridotte.

- È possibile plasmare forme complesse.

- È possibile miscelare liberamente i materiali.

- I componenti sinterizzati sono porosi e, pertanto, leggeri.

- È possibile elaborare anche materiali con punti di fusione elevati.

- Svantaggi della sinterizzazione

-

- Le polveri vengono lavorate, il che aumenta i costi dei materiali.

- Le parti si ritraggono quando sinterizzate.

- Le proprietà meccaniche, come la resistenza, sono inferiori a quelle prodotte mediante pressofusione o pressatura.

Principio di sinterizzazione

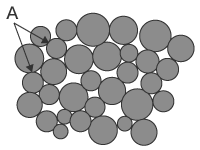

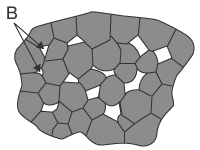

Le superfici a polvere solida sono instabili a causa del fatto che atomi, molecole e ioni non sono legati. Si formano giunti chiamati colli quando le polveri solide vengono riscaldate. Quando atomi, molecole e ioni si spostano (diffondono) dalle superfici del particolato in polvere ai colli, questi ultimi diventano più grandi e l’area superficiale diminuisce. Dal momento che i colli continuano a crescere attraverso gli stadi iniziale, intermedio e finale, la densità aumenta e la sinterizzazione è completata.

- A: Collo

- B: Pori aperti

- C: Pori chiusi

I pori collegati all’aria esterna sono chiamati pori aperti e quelli isolati in un oggetto sono chiamati pori chiusi.

Flusso di sinterizzazione

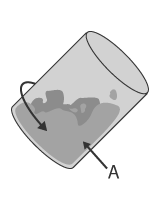

- Determinare il rapporto di miscelazione delle polveri dei materiali e miscelarli con un miscelatore fino a quando la miscela non diventa uniforme.

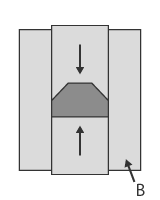

- Porre la miscela di polvere in uno stampo in metallo e formarla con una pressa.

- Riscaldare la parte stampata in un forno di sinterizzazione per varie ore.

I materiali in polvere non si fondono perché la parte stampata viene cotta per indurire a una temperatura inferiore ai rispettivi punti di fusione. I materiali in polvere sono saldamente legati tra loro quando riscaldati a lungo e diventano sedimento.

I forni di sinterizzazione sono riempiti di fas per impedire l’ossidazione dei sedimenti.

I sedimenti possono essere tagliati o lucidati per aumentare la precisione o trattati termicamente per aumentarne la durezza.

- A: Miscelatore

- B: Pressa

- C: Forno di sinterizzazione

Esempi di osservazione e misurazione di parti sinterizzate utilizzando microscopi digitali

Questi sono recenti esempi di osservazione e misurazione delle parti sinterizzate che utilizzano il Microscopio digitale 4K della Serie VHX di KEYENCE.

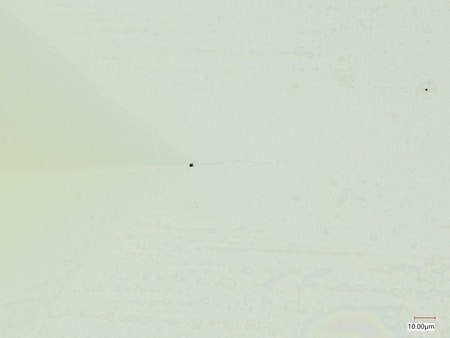

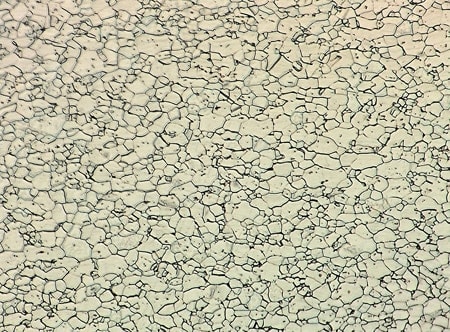

Bassa densità di confine del particolato (bassa resistenza)

Alta densità di confine del particolato (alta resistenza)

Sinistra: con accessorio/Destra: senza accessorio

L’utilizzo dell’accessorio di illuminazione regolabile consente l’osservazione chiara dei pori.

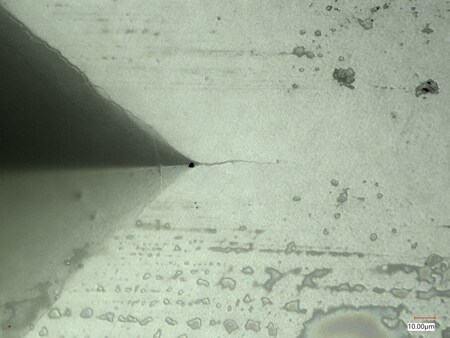

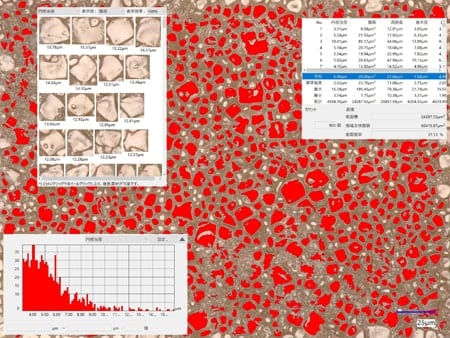

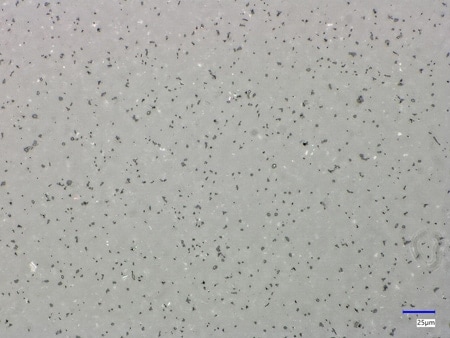

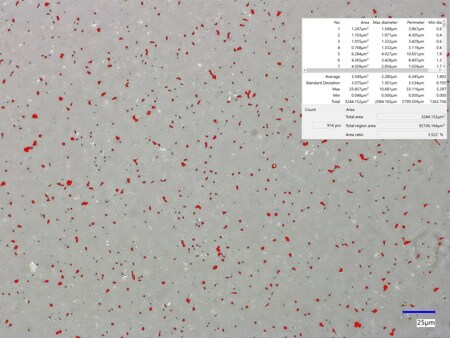

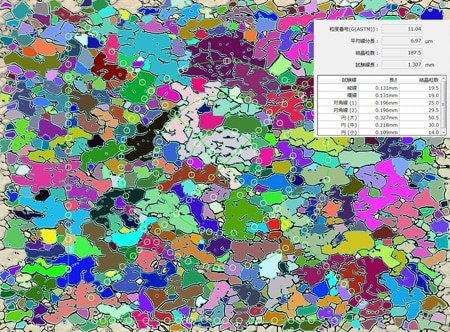

La grana veniva conteggiata visivamente per dimensioni utilizzando un microscopio elettronico di scansione (SEM). Questo processo può ora essere effettuato automaticamente utilizzando la funzione di misurazione automatica dell’area.

Prima della misurazione

Immagine di misurazione automatica dell’area

Prima della misurazione

Immagine di misurazione automatica dell’area (analisi granulometrica)

La funzione di misurazione automatica dell’area consente un’analisi precisa della granulometria, riducendo notevolmente la quantità di lavoro di analisi.