Osservazione e misurazione del rivestimento con un microscopio digitale

Il processo di aggiunta di nuove funzionalità a materiali di base relativamente sottili (target) come pellicole, fogli, lastre d'acciaio o vetro è chiamato anche “conversione” In generale, ciò avviene attraverso azioni di rivestimento come il rivestimento con agenti chimici, la deposizione e lo sputtering. La funzionalizzazione viene utilizzata in un'ampia gamma di settori, come gli elettrodi dei touch panel di smartphone e tablet, il rivestimento a film sottile del vetro LCD e il rivestimento di precisione dei modelli sulle PCB elettroniche. Questa sezione introduce esempi di osservazione e misurazione del rivestimento utilizzando un microscopio digitale.

- Differenza tra placcatura e rivestimento

- Finalità del rivestimento

- Tipi di rivestimento

- Esempi di osservazione/misurazione del rivestimento con un microscopio digitale

Differenza tra placcatura e rivestimento

- Placcatura

- L'elettrodeposizione consiste nel rivestire una superficie metallica conduttiva con un materiale diverso. Questo è forse il metodo più comune per rivestire un materiale con il metallo. Altri metodi includono la placcatura chimica, che utilizza reazioni chimiche; la placcatura fusa, che utilizza l'immersione in metallo fuso; e la placcatura a deposizione di vapore, che utilizza uno spray di vapore metallico.

- Rivestimento

- Il rivestimento consente di creare uno strato di pellicola su superfici sia conduttive che non conduttive. Anche la placcatura può essere considerata un tipo di rivestimento.

Finalità del rivestimento

- Funzionalizzazione

- Il rivestimento può essere utilizzato per aumentare la funzionalità di un materiale di base (target), ad esempio migliorando l'adesione, la bagnabilità, l'idrorepellenza, la resistenza alla corrosione, la resistenza al calore e la resistenza all'usura.

- Lavorazione della superficie

- La lavorazione delle superfici viene utilizzata per ottimizzare la superficie di un materiale di base rivestendolo con un agente chimico. Un esempio è il trattamento idrofobico dei wafer di semiconduttori con un agente chimico prima del processo di rivestimento con resistenze.

- Decorazione (design)

- Il rivestimento è spesso utilizzato per migliorare l'aspetto (design) di un oggetto.

Tipi di rivestimento

- Rivestimento a secco (dry coating)

- Dry coating è un termine generico per indicare la tecnica di rivestimento di un materiale “solido” per la funzionalizzazione del materiale di base. I metodi di rivestimento tipici includono la deposizione sotto vuoto, la placcatura ionica e lo sputtering. Il rivestimento a secco è utilizzato per il rivestimento di materiali metallici e consente una deposizione di alta qualità senza la necessità di un processo di essiccazione. Gli svantaggi sono rappresentati dalle maggiori dimensioni delle attrezzature, dalle limitazioni alla produzione continua e dai costi più elevati.

- Rivestimento a umido

- La tecnica del rivestimento a umido è comunemente utilizzata in un'ampia gamma di settori industriali. Il materiale da funzionalizzare viene “liquefatto” attraverso il processo di dissoluzione o dispersione in un mezzo. Il materiale liquefatto viene applicato uniformemente sul materiale di base e quindi essiccato o polimerizzato per essere trasformato in una pellicola solida. Quando è necessario evitare l'adesione di polvere o particelle estranee sul film liquido, il rivestimento a umido viene eseguito in camera bianca. A differenza del rivestimento a secco, questo metodo non richiede un ambiente sotto vuoto, ma può essere eseguito in un ambiente atmosferico. È disponibile un'ampia scelta di apparecchiature e l’oggetto (il materiale di base) può essere alimentato in continuo. Dal momento che il rivestimento a umido offre numerosi vantaggi nella produzione di grandi volumi, è stato ampiamente adottato in diversi sistemi di rivestimento.

Esempi di osservazione/misurazione del rivestimento con un microscopio digitale

Di seguito vengono presentati gli ultimi esempi di osservazione e misurazione dei rivestimenti con il microscopio digitale 4K della Serie VHX di KEYENCE.

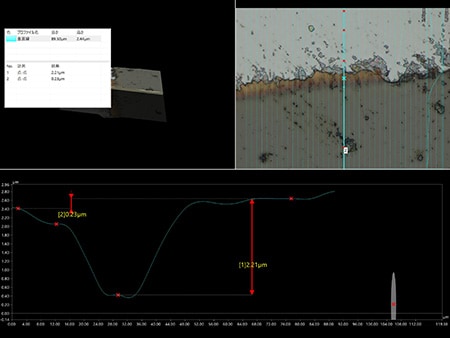

l’HDR consente la visualizzazione dei difetti.

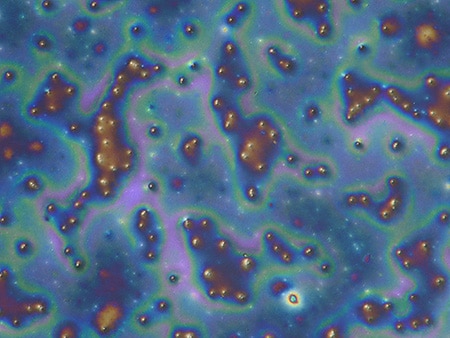

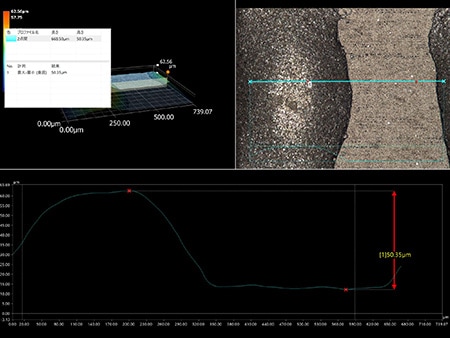

Immagine della modalità Effetto ombra ottico (mappatura a colori)

La modalità Effetto ombra ottico consente di visualizzare le irregolarità della superficie.

VH-Z20, 200×, illuminazione coassiale

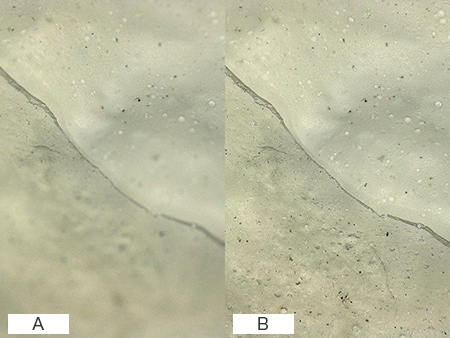

- A: Immagine normale

- B: Contrasto differenziale di interferenza (DIC) + immagine HDR

Il contrasto differenziale di interferenza (DIC) e l'HDR consentono la visualizzazione di applicazioni non uniformi.

VH-Z20, 100×, illuminazione anulare

- A: Immagine normale

- B: Immagine della composizione della profondità

È possibile osservare anche il rivestimento trasparente.

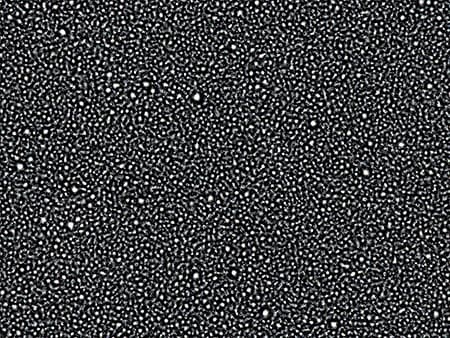

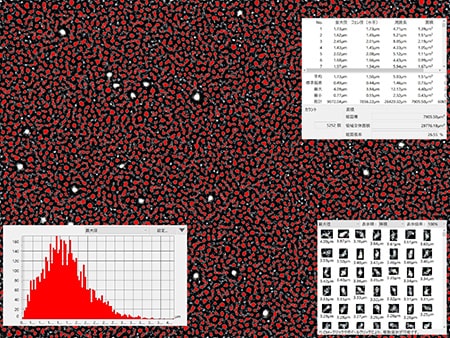

La misurazione automatica dell'area consente di quantificare le variazioni delle particelle di rivestimento.

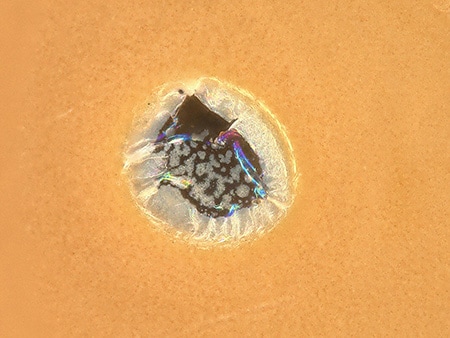

Le particelle estranee sono state confermate all'interno del materiale di rivestimento.