- Home

- Soluzioni

- Studio finalizzato

- Tolleranza zero

Tolleranza zero

Essegi ha utilizzato il sistema di visione XG-X2700 di KEYENCE per garantire la perfezione assoluta di ogni singolo panino prodotto in Italia da un colosso del bakery e destinato a una delle principali catene mondiali della ristorazione veloce.

Nella catena di fornitura del settore alimentare oggi non si ammettono imperfezioni. Ogni prodotto deve essere perfetto sia del punto di vista organolettico che visivo. Per tale ragione, il controllo di qualità in linea di produzione deve essere rigoroso e applicato a ogni singolo prodotto, senza eccezioni.

Come spiega Silvano Giberti, titolare di Essegi, system integrator emiliano specializzato in banchi di collaudo stand alone e integrati in linea, oltre che applicazioni speciali per vari settori merceologici caratterizzati da produzioni di qualità in grande serie: "oggi l'industria richiede tipicamente il controllo sul 100% della produzione. A partire dal settore automotive a quello chimico e dell'alimentare, il tradizionale approccio del controllo a campione non è più giudicato sufficiente. L'evoluzione delle catene di fornitura impone che, ad esempio, se si producono 2 milioni di pezzi per un cliente, tutti e nessuno escluso vengano consegnati senza difetti e perfettamente rispondenti alle specifiche funzionali ed estetiche concordate. Affinché il controllo di qualità sul 100% dei prodotti o dei semilavorati sia economicamente sostenibile, è necessario ricorrere alle tecnologie più avanzate".

Buono e bello

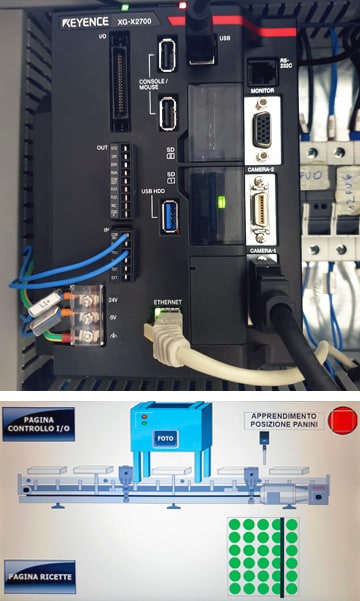

Un significativo esempio di come le soluzioni tecnologiche avanzate rendano possibile affrontare questa sfida con successo è una linea di produzione recentemente automatizzata da Essegi per conto di una delle principali multinazionali del bakery attive in Italia, a sua volta fornitrice di una delle principali catene mondiali della ristorazione veloce.Racconta Giberti: "nel caso specifico ci siamo occupati di una linea automatica che lavora 24 ore al giorno per sfornare oltre 500.000 panini nell'arco della giornata. Organizzati in teglie da 30 che ospitano la pasta da lievitare in una matrice di 5 file e 6 colonne, i panini entrano nelle camere calde per lievitare (proofer). All'interno del forno di lievitazione (proofer), sui panini potrebbe depositarsi qualche microcorpuscolo di fuliggine nera (corpi carboniosi) derivante dai residui di bruciatura che, sebbene innocuo, non verrebbe percepito positivamente dal consumatore. Pertanto, gli eventuali panini che dopo la lievitazione dovessero essere non perfettamente bianchi vanno scartati. La nostra soluzione riesce a individuare con assoluta certezza e rispettando gli elevati ritmi di produzione di questa linea anche le più piccole imperfezioni, di soli 2 decimi di millimetro (0,178 mm/pix), sulla superficie del panino. Per riuscirci, siamo ricorsi al sistema di visione KEYENCE XG-X2700, che ci ha permesso di sfruttare una telecamera ad altissima risoluzione."

Il sistema di visione KEYENCE scelto da Essegi permette di acquisire ogni 2 s le immagini della teglia da 30 panini, grande 700x600 mm, sfruttando una risoluzione da 21 Megapixel. Il sistema di visione elabora in tempo reale le immagini alla ricerca dei difetti, generando come risultato il valore delle coordinate X,Y della posizione dei panini difettati all'interno della teglia. Il sistema di visione, interfacciato col sistema di controllo della linea, consente a quest'ultimo di comandare degli ugelli soffiatori d'aria posti nella stazione successiva, che deformano visibilmente i panini non perfetti facilitandone il successivo scarto al termine del loro percorso all'interno del forno di cottura.

Alte prestazioni e facilità di integrazione

Il riuscire a identificare difetti così piccoli all'interno di una superficie della teglia così grande ai ritmi richiesti dalla velocità di produzione dei panini ha richiesto l'utilizzo di un sistema di visione particolarmente potente, come il modello XG-X2700 di KEYENCE.Conclude Giberti, "solo con il sistema di visione scelto con la preziosa collaborazione di KEYENCE siamo riusciti a inquadrare aree così grandi e scovare difetti così piccoli, con in più la possibilità di ottenere direttamente le coordinate spaziali dei panini imperfetti. È un risultato di cui andiamo fieri e che ci ha permesso ancora una volta di risolvere in modo creativo e tecnologicamente avanzato le esigenze di produttività e controllo qualità del nostro cliente, valorizzando tutte le nostre competenze nel campo della progettazione elettrica, meccanica e software maturate in lunghi anni di esperienza nella creazione di impianti personalizzati per l'industria."

Catalogo prodotti applicabile

Prodotti correlati

-

- Sistema di elaborazione delle immagini flessibile, ad alta velocità e ad alta capacità

Serie XG-X -

Interfaccia di programmazione versatile per ispezioni e controlli ad alta velocità ed elevata accuratezza anche con telecamere lineari e 3D.

- Sistema di elaborazione delle immagini flessibile, ad alta velocità e ad alta capacità