Marcatori Laser

Taglio Laser

Il taglio laser sta diventando sempre più diffuso in quanto la potenza del laser è più alta e crea tagli più precisi rispetto a una macchina da taglio non a laser. Il taglio laser può essere eseguito con un marcatore laser. Scopriamo come funziona il taglio laser, il processo che utilizza la luce laser per tagliare un campione, con alcuni esempi di marcatura.

Cos’è il Taglio Laser?

Il taglio laser è un processo che utilizza l'assorbimento della luce laser per fondere o vaporizzare un materiale e lasciare un taglio preciso. Il taglio netto, insieme alla precisione del raggio laser, rende il taglio laser ideale per i settori che richiedono alta qualità e tolleranze.

Le macchine per il taglio laser sono gestite da un controllo numerico computerizzato (CNC) anziché dal lavoro manuale. Il processo di taglio laser non richiede alcuna preparazione o materiale di consumo come olio, acqua o lame. Essendo un metodo di taglio versatile che funziona su legno, metalli, resine, acrilico e pellicole, il taglio laser sostituisce seghe, fiamme ossidriche e smerigliatrici.

Lavorazione di pellicole

Taglio di guaine metalliche

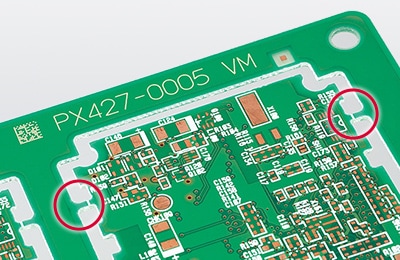

Taglio di circuiti stampati

Siamo disponibili per fornirti maggiori informazioni.

Contattaci ora!

Principi di base del Taglio con i Marcatori Laser

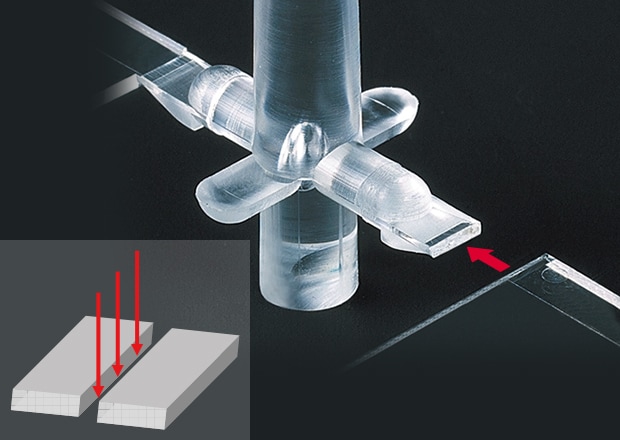

Taglio di gate

I laser possono tagliare i materiali facendo fondere o evaporare la superficie del bersaglio, realizzando così un taglio. In genere, le macchine di taglio non a laser richiedono una matrice o una lama. Questi metodi a contatto comportano il rischio di deformazioni durante la lavorazione, soprattutto nel caso di pezzi piccoli o fragili. Il taglio laser non è a contatto, quindi il rischio di distorsione è minimo. Ciò rende il taglio laser adatto alla lavorazione di campioni come lastre e pellicole sottili.

Il taglio laser deve essere eseguito con un laser ad alta potenza per evitare di danneggiare il materiale. Per il taglio si possono utilizzare due laser diversi: un laser a CO₂ o un laser ibrido. Per ottenere un buon risultato è fondamentale sfruttare i punti di forza di ciascun laser. Il laser a CO₂ è più adatto alla lavorazione di pellicole e plastica, mentre il laser ibrido YVO₄ è più indicato per la lavorazione di metalli sottili. Questi tipi di laser possono essere utilizzati separatamente per progetti diversi o insieme in un unico progetto per parti diverse di un materiale.

Scopri di più su questo prodotto.

Clicca qui per organizzare una demo.

Macchine per Taglio Laser

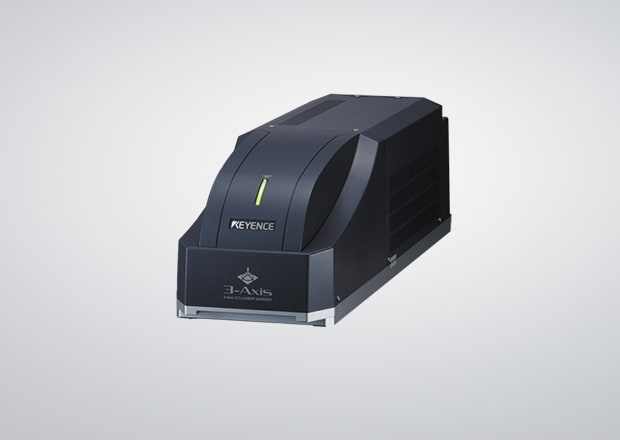

Marcatore Laser a CO2 a 3 Assi della Serie ML-Z

Il Marcatore Laser a CO₂ a 3 Assi della Serie ML-Z è una delle macchine di marcatura laser di KEYENCE che può essere utilizzata per il taglio laser. Il laser elabora CO₂ in un tubo e poi genera plasma tra uno specchio riflettente e un accoppiatore in uscita. A questo punto il plasma colpisce i materiali, che assorbono la luce.

La serie ML-Z utilizza la tecnologia a 3 assi e un laser a CO₂ per tagliare le superfici senza difficoltà. L'ML-Z è in grado di eseguire diversi tipi di taglio, come il taglio di guaine, gate, pellicole e i ritagli di fori. Grazie alla funzione Z-MAP, è possibile impostare qualsiasi forma nel marcatore laser, anche se non sono standard.

Il modello ML-Z a fascio sottile ha un diametro dello spot più piccolo, migliorativo rispetto lavorazioni fatte con laser convenzionali, matrici di stampa o via taglio meccanico a lama. Grazie al diametro ridotto del raggio, ML-Z può utilizzare una maggiore densità di potenza, la quale taglia i materiali senza distorsioni o segni irregolari. Inoltre, la lunghezza d'onda ridotta di ML-Z consente un assorbimento maggiore, particolarmente necessario per materiali come la resina.

Marcatore Laser Ibrido a 3 Assi della Serie MD-X

La serie MD-X ibrida a 3 assi è un'altra delle macchine di marcatura laser di KEYENCE che può essere utilizzata per il taglio. La MD-X utilizza la tecnologia a 3 assi con un laser a fibra e uno YVO₄.

Il laser YVO₄ emette un fascio di alta qualità, mentre il laser a fibra genera un fascio ad alta potenza. La combinazione di questi laser offre un laser ad alta potenza in grado di processare i materiali in modo perfetto ed efficiente.

Poiché l'MD-X è un laser ibrido, la potenza di picco è doppia rispetto a quella di un laser YVO₄ convenzionale. L'elevata potenza di picco e l'impulso breve riducono al minimo i danni causati dal calore. La minimizzazione del danno termico consente di lavorare senza danneggiare i materiali sensibili o sottili.

L'MD-X può lavorare su diversi materiali, come resina, metalli e film sottili.

Sistema di Taglio Laser

Le macchine di taglio laser di KEYENCE utilizzano sistemi brevettati con caratteristiche come il controllo a 3 assi e l'autofocus per rendere il taglio più efficiente e preciso.

Il controllo a 3 assi copre un'area di 300 mm x 300 mm, ottimale per le grandi produzioni. Poiché il controllo a 3 assi standardizza l'area di destinazione, il laser cutter può lavorare su una varietà di forme, dimensioni e materiali senza alcuna incongruenza.

La tecnologia di messa a fuoco automatica consente di essere efficienti, in quanto non richiede un allineamento fisico e tiene traccia della posizione e della distanza focale di ogni target. Durante il tracciamento, il marcatore si regola automaticamente per garantire l'uniformità della produzione. La regolazione della distanza focale consente una certa flessibilità in caso di modifiche alle dimensioni dei prodotti, alle forme 3D e alle incongruenze dei materiali.

Scopri di più sui nostri prodotti scaricando il nostro catalogo.

Scarica catalogo

Applicazioni di Taglio Laser

Una macchina per il taglio laser può tagliare in modo netto metalli, resine, legno e pellicole. Il taglio laser è affidabile per tutti questi materiali, indipendentemente dalle proprietà che li rendono soggetti a deformazioni o a bordi irregolari. Poiché i laser hanno una precisione al micron, anche le industrie con tolleranze strette traggono vantaggio dal taglio laser.

Dispositivi Medici in Acciaio Inossidabile

L'industria dei dispositivi medici utilizza spesso l'acciaio inossidabile per le sue proprietà anticorrosive e biocompatibili. Tuttavia, la durezza dell'acciaio lo rende un metallo difficile da lavorare con gli utensili da taglio tradizionali. La durezza rende il taglio di acciaio inossidabile sottile, con metodi a contatto, particolarmente incline a produrre scarti.

Il taglio con un laser ibrido è abbastanza potente da portare l'acciaio inossidabile oltre il suo punto di fusione e produrre un taglio netto. Poiché i laser sono precisi e sono dotati di fasci flessibili, il taglio laser consente di realizzare facilmente disegni complessi e puliti per i dispositivi medici.

Componenti in Alluminio per veicoli elettrici

L'alluminio è un metallo molto utilizzato per i veicoli elettrici grazie alla sua leggerezza, riciclabilità e conduttività. Tuttavia, è soggetto a espansione termica e potenziale deformazione se sottoposto a lavorazioni troppo intense o a fonti di calore.

Il taglio laser dell'alluminio è una soluzione per evitare la deformazione dell'alluminio. Essendo un metodo non a contatto e con un trasferimento di calore minimo, il taglio laser non influisce su nessuna parte dell'alluminio oltre all'area desiderata. La precisione del taglio laser garantisce inoltre che i componenti siano conformi agli standard industriali. Una macchina ibrida per il taglio laser è affidabile anche per le batterie e i componenti della carrozzeria.

Pellicole

Le pellicole sono soggette a deformazioni causate da un trattamento errato o da una temperatura elevata prolungata. Il taglio laser risolve questo problema con una minore manipolazione e un trasferimento di calore minimo o nullo per tagli netti. Una macchina per il taglio laser a CO₂ o UV taglia i film per l'incollaggio, l'assorbimento di stress e gli assemblaggi elettronici senza intaccare l'intera pellicola.

Carta/Cartone

Quando si taglia della carta o del cartone, le proprietà da considerare sono molteplici. L'umidità, la grammatura, i nodi, l'attrito e la rigidità sono tutti ostacoli che impediscono di ottenere un taglio netto con una fiamma ossidrica o una sega. La suscettibilità della carta e del cartone ai bordi seghettati è elevata se non si tiene conto di tutti i fattori.

Il taglio con una macchina laser a CO₂ non presenta gli stessi rischi. La carta e il cartone assorbono bene il fascio di 10600 nm e vengono tagliati in modo pulito senza lasciare bordi irregolari.

Vorresti conoscere il prezzo?

Clicca qui per scoprirlo.

Introduzione del Taglio Laser nelle tue Applicazioni

Invece di avere l'officina piena di seghe e postazioni di lavoro di ogni tipo, optate per un'unica macchina di taglio laser. Le macchine da taglio laser utilizzano l'assorbimento della luce invece della forza per tagliare i materiali in modo netto. Non ci sarà lavoro manuale, scarti che si spargono in giro o lunghi tempi di preparazione: solo una macchina per il taglio laser che taglierà con precisione i vostri materiali.

È il momento di passare al taglio laser. Contattaci subito per scegliere la tua macchina di taglio laser ibrida o a CO₂.

Siamo disponibili per fornirti maggiori informazioni.

Contattaci ora!